自動スポット溶接機:現代の製造業のための精密溶接ツール

I.はじめに

近代的な製造業の壮大な景観では、溶接技術は不可欠な礎石のようなものであり、多くの産業の発展をサポートしています。自動車製造の巨大な体構造から電子機器の小さな部品の接続まで、溶接の品質と効率は、製品の性能、信頼性、経済効率に直接関係しています。溶接技術の分野の輝かしい星として、自動スポット溶接機は、優れた自動化、高精度と高効率、および現代の製造業のパターンに大きな影響を与え、形成することで、溶接技術の変換と革新をリードしています。

の出現 自動スポット溶接機 溶接の分野での大きな飛躍と見なすことができます。高度な自動化制御テクノロジー、正確な機械設計、効率的な溶接電源を完全に統合し、従来の溶接方法の手動スキルに対する高い依存性を完全に変え、溶接プロセスの正確な制御と安定した動作を実現します。大規模生産のシナリオでは、自動スポット溶接マシンは、驚くべき速度と一貫性を備えた多数のスポット溶接タスクを完了することができます。

2。作業原則

2.1抵抗スポット溶接の原則

抵抗スポット溶接は、自動スポット溶接機の最も一般的に使用される作業モードの1つです。その原則は、ジュールの法則に基づいています。つまり、電流が導体を通過すると、熱が生成され、熱の量は電流の正方形、導体の抵抗、パワーオン時間に比例します。抵抗スポット溶接プロセス中に、自動スポット溶接機の電極は、ワークピースの接触点を通過できるように、ワークピースをしっかりと固定します。ワークピースの接触点での抵抗は比較的大きいため、電流が通過するときにここで大量の熱が生成され、接触点の金属を即座に溶融状態に加熱し、溶融コアを形成します。電極の圧力の下で、溶融コアが冷えて固化した後、2つのワークピースがしっかりと接続されます。

抵抗スポット溶接の原理をより深く理解するために、そのプロセスを次の段階に分割できます。最初に、プレプレス段階があります。この段階では、電極が急速に低下し、一定の圧力をかけ、ワークピースを密接に接触させるために、電流をスムーズに通過できるようにします。次に、溶接段階に入ります。そこでは、強い電流が短時間でワークピースの接触点を通過し、高温を生成して金属を溶かし、溶融コアを形成します。次に、メンテナンス段階があります。この段階では、電極が圧力を維持し、溶融コアがゆっくりと冷却し、圧力をかけて固化して溶接の強度を確保します。最後に、電極が上昇し、スポット溶接プロセスが完了すると、休息段階があります。

このプロセスでは、溶接電流、溶接時間、電極圧力は、抵抗スポット溶接の品質に影響する3つの重要なパラメーターです。溶接電流のサイズは、発生した熱の量を直接決定します。過度の電流は、溶接スパッターやワークピースの燃焼スルーなどの問題を引き起こす可能性がありますが、電流が小さすぎると溶接が強度が不十分になります。溶接時間の長さも重要です。溶接時間が短すぎると、金属を完全に溶かして十分な強度の溶融コアを形成することはできません。溶接時間が長すぎると、溶接が過熱して粗い粒子が生じ、溶接の性能に影響します。電極圧力は、ワークピース間の緊密な接触を確保し、熱伝達を促進し、溶接スパッターの防止に役割を果たします。過度または小さすぎる圧力は、溶接の品質に悪影響を及ぼします。したがって、実際の溶接プロセスでは、最適な溶接効果を得るには、ワークの材料、厚さ、溶接要件に従ってこれらの3つのパラメーターを正確に調整する必要があります。

2.2レーザースポット溶接の原則

新興溶接技術として、レーザースポット溶接は、自動スポット溶接機でも広く使用されています。原則は、高エネルギー密度レーザービームを使用してワークの表面を照射することで、照射された材料がレーザーエネルギーを素早く吸収し、熱エネルギーに変換し、材料の表面温度が急激に上昇し、融点または沸点に達し、材料の融解または容量化が容易になります。レーザービームが照射を停止した後、溶融物質はすぐに冷却して固化し、それによってワークピースの溶接を実現します。

レーザースポット溶接プロセスは非常に正確で制御可能です。レーザービームのエネルギーは非常に濃縮されているため、非常に小さな領域で高温を生成できるため、小さな部品の高精度溶接を実現でき、周囲の材料への熱への影響は最小限です。レーザースポット溶接の速度は非常に高速であり、短時間で多数のスポット溶接タスクを完了し、生産効率を大幅に改善できます。

抵抗スポット溶接と比較して、レーザースポット溶接にはいくつかのユニークな利点があります。第一に、レーザースポット溶接は、いくつかの耐火物や異なる材料を含むさまざまな種類の材料を溶接することができますが、抵抗スポット溶接は特定の材料を溶接する際に困難に遭遇する可能性があります。第二に、レーザースポット溶接の溶接品質は高く、溶接の表面は滑らかであり、明らかな変形や欠陥はありません。これは、電子チップの溶接や航空宇宙部品の製造など、溶接品質の非常に高い要件を備えたいくつかのアプリケーションシナリオを満たすことができます。ただし、レーザースポット溶接には、機器のコストや作業環境のより厳しい要件など、いくつかの制限があります。

2.3他の作業方法の簡単な説明

抵抗スポット溶接とレーザースポット溶接に加えて、自動スポット溶接機には、コンデンサエネルギー貯蔵スポット溶接、投影溶接など、さまざまなアプリケーションシナリオでも重要な役割を果たす他の作業方法があります。

コンデンサエネルギー貯蔵スポット溶接は、コンデンサに保存されている電気エネルギーを使用して、ワークピースを溶接するために即座に放出します。この溶接方法は、非常に短い溶接時間によって特徴付けられ、通常は数ミリ秒またはさらに短く溶接プロセスを完了し、熱に影響を受けるゾーンを効果的に削減でき、電子部品などの熱感受性材料の溶接に適しています。コンデンサエネルギー貯蔵スポット溶接プロセスでは、コンデンサは最初に充電回路を介して特定の電圧に充電され、十分な電気エネルギーを保存します。溶接すると、コントロール回路は排出スイッチをトリガーし、コンデンサ内の電気エネルギーが電極を介して即座にワークピースに放出され、溶接を実現するために高温を生成します。溶接時間が短いため、コンデンサエネルギー貯蔵スポット溶接により、溶接品質を確保しながら、周囲の材料への熱への影響を最小限に抑えることができます。半導体成分、精密電子回路基板など、温度に敏感な材料を溶接するのに特に適しています。

投影溶接は、ワークピースの凸点を前処理し、2つのワークピースを一緒に積み重ね、電極を介して圧力と電流を塗り、凸点の金属が溶けて接続するようにします。投影溶接は、主にいくつかの薄いプレート材料を溶接するために使用されます。これにより、溶接効率と溶接品質を改善し、溶接の数を減らし、溶接コストを削減できます。投影溶接プロセスでは、凸点の形状、サイズ、分布の位置などの要因が溶接品質に影響します。凸点のパラメーターの合理的な設計は、凸点に電流を集中させ、溶接の信頼性と一貫性を改善することができます。投影溶接は、ボディパネルの溶接や自動車シートフレームの溶接など、自動車製造における薄いプレート溶接によく使用され、生産効率を効果的に改善し、生産コストを削減できます。

これらの異なる作業モードには、独自の特性と範囲があります。実際のアプリケーションでは、溶接の品質と生産効率を確保するために、ワークの材料、形状、サイズ、溶接要件などの要因に応じて、適切な自動スポット溶接マシン作業モードを選択する必要があります。

3。コア構造とコンポーネント

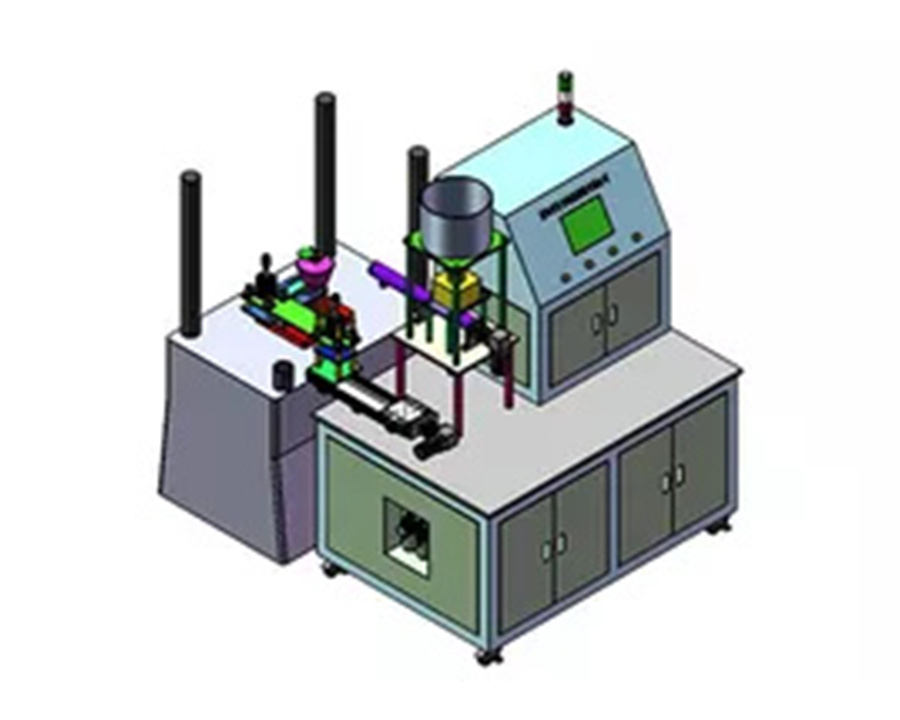

3.1溶接電源システム

自動スポット溶接機の「心臓」として、溶接電源システムは、溶接プロセスに安定した信頼性の高いエネルギーを提供するという重要なタスクに着手します。そのパフォーマンスの品質は、溶接の品質と機器の全体的な動作安定性を直接決定します。さまざまな作業原則とアプリケーション要件によれば、溶接電源システムは、主に工業周波数AC電源、中周波インバーター電源、コンデンサエネルギー貯蔵電源に分割されています。

工業周波数AC電源は、より伝統的な溶接電源です。トランスを介して電源(通常は50Hzまたは60HzのAC)の電圧を直接削減し、溶接に適した電流と電圧を出力します。この電源構造は比較的単純で低コストですが、その出力電流波形は正弦波であるため、溶接プロセス中に大きな電流変動を生成し、不安定な溶接品質と電力網に大きな影響を与えます。

中周波数インバーター電源は、近年急速に発達している高度な溶接電源です。最初にメインを整理し、それをDC電力に変換し、次にインバーター回路を使用してDC電力をより高い周波数(通常1-20kHz)でAC電力に反転させ、最後にトランスの電圧を減らして溶接に必要な電流と電圧を出力します。中周波数インバーター電源の動作周波数が高いため、溶接電流をより安定させ、熱入力制御をより正確にすることができ、それにより溶接品質が大幅に向上します。同時に、その力率は高く、電力網への汚染は小さく、省エネ効果は重要です。自動車製造、航空宇宙など、溶接品質の必要性が高い分野では、中周波インバーター電源が徐々に主流の溶接電源の選択になりました。

使用される溶接電源システムのタイプに関係なく、その重要な技術指標には、出力電流の安定性、電流調整範囲、動的応答速度などが含まれます。出力電流の安定性は、溶接品質の一貫性を確保するための鍵です。安定した電流は、各溶接中に発生する熱が均一であることを保証し、それにより安定した品質の溶接を形成します。現在の調整範囲は、電源が異なる材料と厚さのワークピースの溶接ニーズに適応できることを決定します。調整範囲が広くなるほど、機器の汎用性が強くなります。動的な応答速度は、溶接プロセス中に現在の変化をすばやく調整する電源の能力を反映しています。溶接プロセス中、ワークピース材料が不均一で接触抵抗が変化する場合、高速動的応答は、溶接プロセスのスムーズな進行を確保するために時間内に電流を調整できます。

3.2制御システム

制御システムは、自動スポット溶接機の「脳」に似ており、溶接プロセス全体の正確な制御と監視を担当しています。高度なセンサーテクノロジー、プログラム可能なロジックコントローラー(PLC)、およびインテリジェントコントロールアルゴリズムを統合して、溶接パラメーターの正確な設定、リアルタイム調整、溶接プロセスの自動操作を実現します。

自動スポット溶接機の制御システムでは、センサーが重要な役割を果たします。たとえば、電流センサーは、溶接電流のサイズをリアルタイムで監視し、電流信号を電気信号に変換し、制御システムに送り返すために使用され、制御システムが設定された溶接パラメーターに従って電流を調整できるようにします。電圧センサーを使用して、溶接電源の出力電圧を監視して、適切な範囲内で電圧が安定していることを確認します。圧力センサーは電極に設置されており、電極によって加えられた圧力をワークピースに測定して、圧力が溶接プロセス要件を満たすようにします。さらに、温度センサー、変位センサーなどがあり、溶接プロセスのさまざまな物理量をさまざまな角度からリアルタイムで監視し、制御システムに包括的かつ正確なデータサポートを提供します。

プログラマブルロジックコントローラー(PLC)は、制御システムのコア操作および制御ユニットです。プリセット溶接プログラムとセンサーによって供給されたデータに従って、溶接電源システム、電極駆動システムなどを正確に制御します。さまざまなPLCプログラムを作成することにより、多段階溶接電流制御、溶接時間の正確な設定、電極圧力の動的調整など、さまざまな複雑な溶接プロセス要件を実現できます。同時に、PLCは強力な論理処理機能を備えており、溶接プロセスでさまざまなシグナルを分析および判断し、自動溶接プロセスなどの溶接などの溶接プロセスを実現できます。

インテリジェントコントロールアルゴリズムを適用すると、自動スポット溶接機制御システムのパフォーマンスがさらに向上します。たとえば、ファジー制御アルゴリズム、ニューラルネットワーク制御アルゴリズムなどを使用すると、制御システムが溶接プロセスのリアルタイムの状況に応じて溶接パラメーターを自動的に調整して、適応制御を実現できます。実際の溶接プロセスでは、材料、厚さ、表面状態、およびワークピースのその他の要因により、特定の違いがある可能性があり、従来の固定パラメーター制御方法は、溶接品質の一貫性を確保するのが困難です。インテリジェントコントロールアルゴリズムは、センサーに供給されたデータに従って溶接プロセスの状態をリアルタイムで分析し、溶接電流、時間、圧力、その他のパラメーターを自動的に調整して、溶接プロセスが常に最良の状態になり、溶接品質の安定性と信頼性が大幅に向上するようにします。

3.3電極および圧力システム

電極と圧力システムは、溶接プロセスを実現するためにワークピースに直接作用する自動スポット溶接機の主要なエグゼクティブコンポーネントです。溶接電流の伝導媒体および印加圧力の担体として、電極の性能と品質は溶接効果に重要な影響を及ぼします。

電極は通常、銅合金、タングステン銅合金などの高い電気伝導率、高い熱伝導率、良好な耐摩耗性を備えた材料で作られています。異なる溶接プロセスとワークピース材料は、電極の形状、サイズ、材料の要件が異なります。たとえば、抵抗スポット溶接では、一般的に使用される電極の形状には円筒形のフラットヘッドタイプ、円錐形、球状タイプなどが含まれます。円筒形のフラットヘッドタイプの電極は、一般的な薄板溶接に適しており、より大きな接触面積を提供し、溶接電流の均一な分布を確保できます。円錐型電極は、より厚いワークピースの溶接に適しています。球状の電極は、溶接部品の表面の溶接など、溶接部品の表面のインデントを減らすなど、溶接の表面品質の高い要件を持ついくつかのワークピースを溶接するためによく使用されます。

電極圧力システムは、電極に安定した調整可能な圧力を提供する責任があり、溶接プロセス中にワークピースが密接に接触し、溶接電流の滑らかな通過を保証し、溶接の形成を促進することができます。圧力システムは、一般に、シリンダー、油圧シリンダーまたは電動プッシュロッド、圧力調整装置などのドライブデバイスで構成されています。シリンダーによって駆動される圧力システムは、単純な構造、応答速度、低コストを備えており、一般的な溶接の機会に適しています。油圧シリンダーによって駆動される圧力システムは、大きな圧力と広い圧力調整範囲を提供できます。これは、より厚いワークピースまたは高圧精度の要件を持つ機会を溶接するのに適しています。電気プッシュロッドによって駆動される圧力システムは、高制御の精度と正確な位置制御の利点があり、高度な自動化を備えた一部の自動スポット溶接機で広く使用されています。

圧力調整デバイスは、圧力システムの重要な部分です。溶接プロセスの要件に従って、電極によって加えられた圧力をワークに正確に調整できます。一般的な圧力調節方法には、機械的圧力調節、空気圧調節、油圧調節が含まれます。機械的圧力調節は、圧力調節を達成するためにネジの位置を調整することにより、スプリングの圧縮を変化させます。この方法には単純な構造がありますが、規制の精度は比較的低いです。空気圧圧力調節と油圧調節ガスまたは液体の圧力を調整することにより、電極圧を調整します。レギュレーションの精度は高く、応答速度は高速であり、リモート制御と自動規制を制御システムを通じて達成できます。

実際の溶接プロセスでは、電極摩耗は避けられない問題です。溶接時間の数が増加すると、電極表面が徐々に摩耗し、電極の形状とサイズが変化し、溶接品質に影響します。したがって、電極を定期的に検査して維持し、重度の摩耗した電極を時間内に交換する必要があります。同時に、一部の高度な自動スポット溶接機には、電極摩耗監視システムも装備されており、電極の摩耗をリアルタイムで監視し、溶接の品質の安定性を確保するために摩耗の程度に応じて溶接パラメーターを自動的に調整できます。

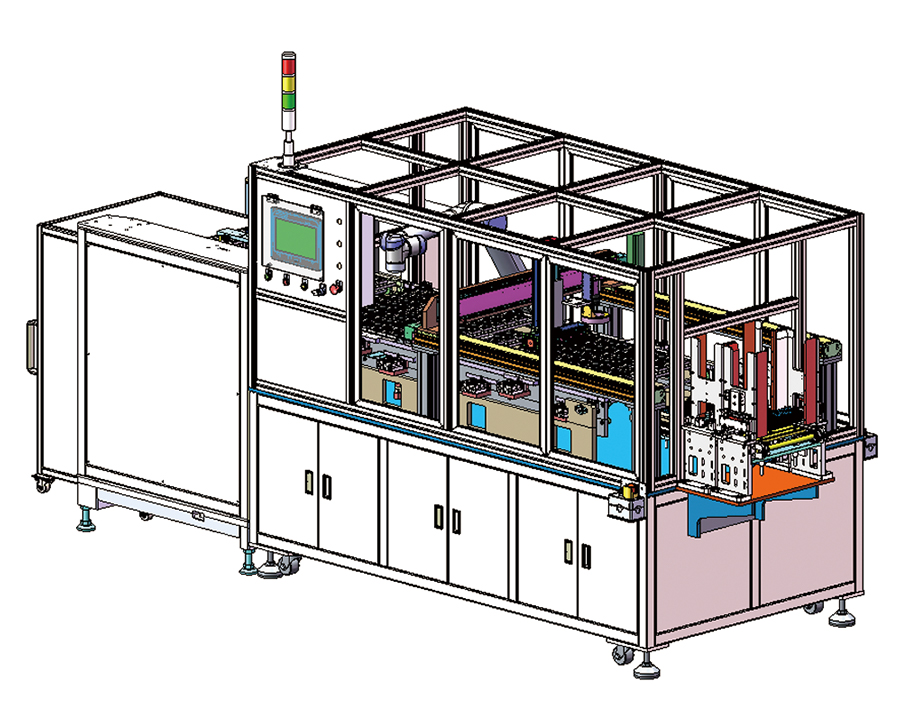

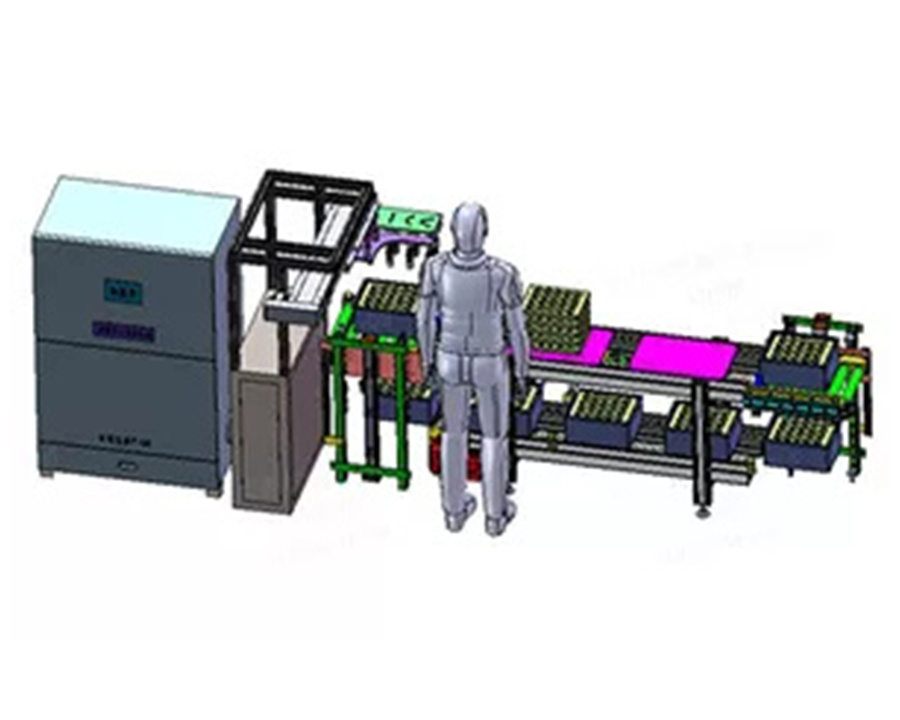

3.4自動運搬および位置決めメカニズム

最新の自動生産のコンテキストでは、自動スポット溶接マシンの自動搬送および位置決めメカニズムが、生産効率と溶接精度を改善する重要な要因となっています。これらのメカニズムは、精度の「ポーター」と「ポジショニングデバイス」がワークピースを溶接位置に正確に輸送し、ワークピースが常に溶接プロセス中に安定した姿勢を維持するようにすることができます。

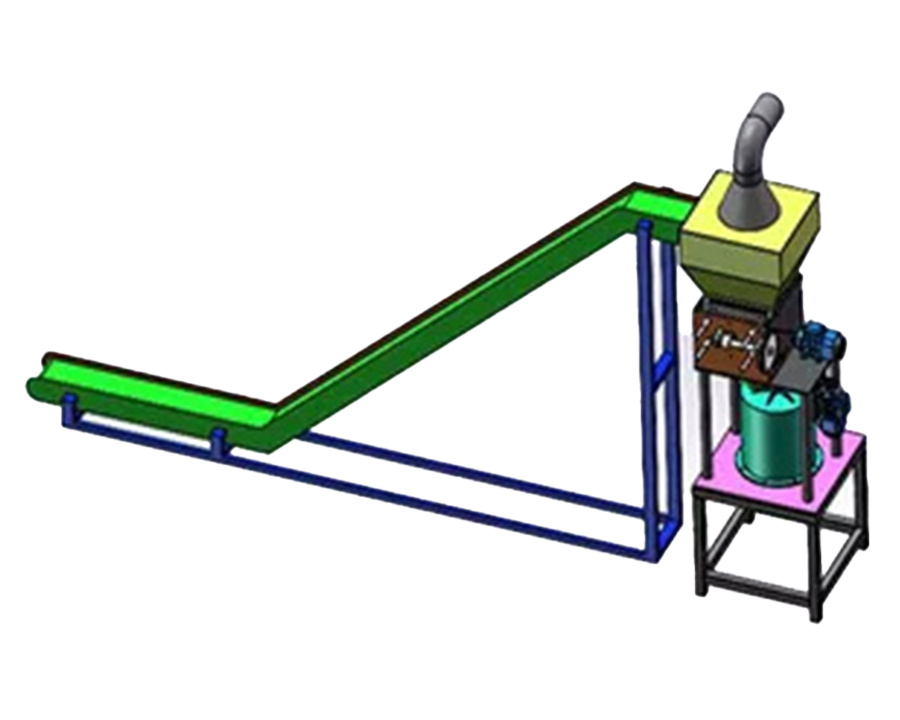

自動運搬メカニズムは通常、コンベアベルト、チェーン、ローラー、モーターやレディューサーなどのドライブデバイスなどの伝送部品で構成されています。コンベアベルトは、最も一般的な伝達方法の1つです。滑らかな運搬、強力な負荷を負担し、調整可能な運搬速度の利点があります。さまざまなアプリケーションシナリオとワーク特性によれば、コンベアベルトの材料は、たとえば、電子および電気産業ではゴム、プラスチック、金属などである可能性があります。ワークピースは通常軽く、表面品質の必要性が高いため、静的な電気が電子コンポーネントを損傷するのを防ぐために抗静止したゴム製コンベアベルトがよく使用されます。自動車製造などの産業では、重い作業により、金属製コンベアベルトまたはチェーン輸送方法を使用して、大きな負荷に耐えることができるようにすることができます。

自動搬送メカニズムの電源として、モーターはモーターの高速回転を低速および高トルク出力に変換し、還元剤を介して運搬速度に適しています。正確な運搬制御を実現するために、モーターは通常、可変周波数速度調整モーターまたはサーボモーターを使用します。可変周波数速度調整モーターは、電源周波数を調整することによりモーター速度を変化させる可能性があり、それにより、運搬速度の段階的な調整を実現できます。サーボモーターは、制御精度と応答速度が高く、正確な位置制御と速度制御を実現できます。半導体チップの溶接など、非常に高い運搬精度要件を持つ場合には、サーボモーターによって駆動される伝達メカニズムが広く使用されています。

ポジショニングメカニズムの機能は、溶接位置に伝達された後、溶接位置に伝達された後、溶接電極の下にワークを正確に配置することです。一般的なポジショニング方法には、機械的位置付け、空気圧測位、視覚的ポジショニングが含まれます。機械的ポジショニングでは、ピンの配置やポジショニングブロックなどの機械構造を使用して、ワークを配置します。この方法には、単純な構造と高い位置決めの精度がありますが、ワークピースの形状とサイズの精度に厳密な要件があり、さまざまな仕様のワークピースを交換するときに位置決めデバイスを再調整する必要があります。空気圧の位置は、シリンダーを使用してポジショニング要素を駆動してワークを配置します。速い位置決め速度と簡単な調整の利点があり、高い位置にある速度要件のある場合に適しています。視覚的ポジショニングは、近年急速に発展している高度なポジショニングテクノロジーです。カメラを介してワークピースの画像情報を収集し、画像処理アルゴリズムを使用してワークの位置と姿勢を識別および分析し、制御システムを介して位置決めメカニズムを駆動してワークピースを正確に調整します。視覚的なポジショニングには、高い位置付けの精度と強力な適応性の利点があります。さまざまな形やサイズのワークピースを迅速かつ正確に配置できます。これは、非常に高い位置付け精度要件を備えた複雑な形のワークピースや溶接の機会に特に適しています。

自動化された搬送および位置決めメカニズムの効率的な動作を確保するためには、それを正確に制御および監視する必要もあります。制御システムは、溶接電源システム、電極圧力システムなどと組み合わせて機能し、溶接プロセス全体の自動制御を実現します。たとえば、ワークが溶接位置に輸送された後、制御システムはワークピースを配置するための位置付けメカニズムをトリガーします。ポジショニングが完了した後、制御システムは電極を制御して下降して圧力をかけ、溶接用電源を開始します。溶接が完了した後、制御システムは電極を制御して上昇させ、自動化された運搬メカニズムを駆動して溶接ワークを輸送し、次のワークピースを溶接して溶接して効率的な自動溶接生産を実現します。

IV。パフォーマンスの利点

4.1高精度溶接

製造業では、多くの製品について、溶接精度は製品のパフォーマンスと品質に直接関係しています。高度なテクノロジーと正確な構造により、自動スポット溶接機は、高精度溶接で優れた性能を示しています。

その高い精度は、正確な制御システムのために最初です。自動スポット溶接機には、溶接プロセス中の電流、電圧、圧力、温度などの主要なパラメーターをリアルタイムで監視できる高度なセンサーが装備されています。これらのセンサーは、収集されたデータを制御システムにすばやく返送し、制御システムはプリセット溶接プロセスパラメーターに従ってインテリジェントコントロールアルゴリズムを介して溶接プロセスを正確に調整します。たとえば、溶接プロセス中に、電流センサーが電流のわずかな変動を検出した場合、制御システムは溶接電源の出力をすぐに調整して電流を設定値に回復し、溶接プロセスの安定性と一貫性を確保し、溶接の品質と寸法精度を確保します。

電極と圧力システムの正確な設計は、高精度溶接の強力な保証も提供します。電極は高品質の材料と正確な処理技術で作られており、その形状と寸法の精度は、高精度溶接の要件を満たすことができます。同時に、圧力システムはワークに電極によって加えられる圧力を正確に制御でき、圧力の安定性と精度は溶接形成の品質に直接影響します。電子チップでのピン溶接など、非常に高い精度の要件を持ついくつかの小さな部品を溶接する場合、自動スポット溶接機は、溶接中のPINと基板の間の良好な接触を確保するために電極圧力を正確に制御し、それにより高品質の溶接を形成し、コールド溶接や短絡などの問題を回避できます。

自動化された搬送および位置決めメカニズムの高精度の位置決め能力は、高精度溶接を達成するための重要な要因の1つです。これらのメカニズムは、ワークを溶接位置に正確に伝え、溶接プロセス中にワークピースの安定した姿勢を維持できます。たとえば、自動車部品の製造では、いくつかの複雑な形状の部品の溶接では、自動化された搬送および位置決めメカニズムは、事前セットプログラムに従って溶接電極の下に部品を正確に配置でき、ポジショニングの精度がさらに高くなり、溶接位置の精度が確保され、溶接の質が確保されます。

4.2高効率生産

自動スポット溶接機の高効率生産特性は、現代の製造における広範なアプリケーションの重要な理由です。従来の手動スポット溶接は、溶接機の経験と習熟度に依存しており、ゆっくりと疲労しやすく、生産効率が不安定になります。自動スポット溶接機は、自動化されたプロセス設計と高速応答メカニズムを通じて、溶接速度と生産効率を大幅に改善できます。

溶接サイクルの観点から見ると、自動スポット溶接機の溶接プロセスは高度に自動化され、高速になります。自動車の一般的なスポット溶接を例にとると、自動スポット溶接機はわずか数秒でスポット溶接操作を完了し、継続的に動作できます。対照的に、マニュアルスポット溶接には、単一の溶接ポイントに長い時間がかかるだけでなく、溶接機が異なる溶接ポイント間を頻繁に移動する必要があり、生産効率が大幅に低下します。自動スポット溶接マシンは、自動化された運搬および位置決めメカニズムを介して、ワークピースを溶接位置にすばやく輸送できます。溶接が完了した後、完成品をすばやく取り外して、次のワークに送信して溶接することができます。プロセス全体が一度に行われ、一時停止時間はほとんどなく、生産サイクルが大幅に短くなります。

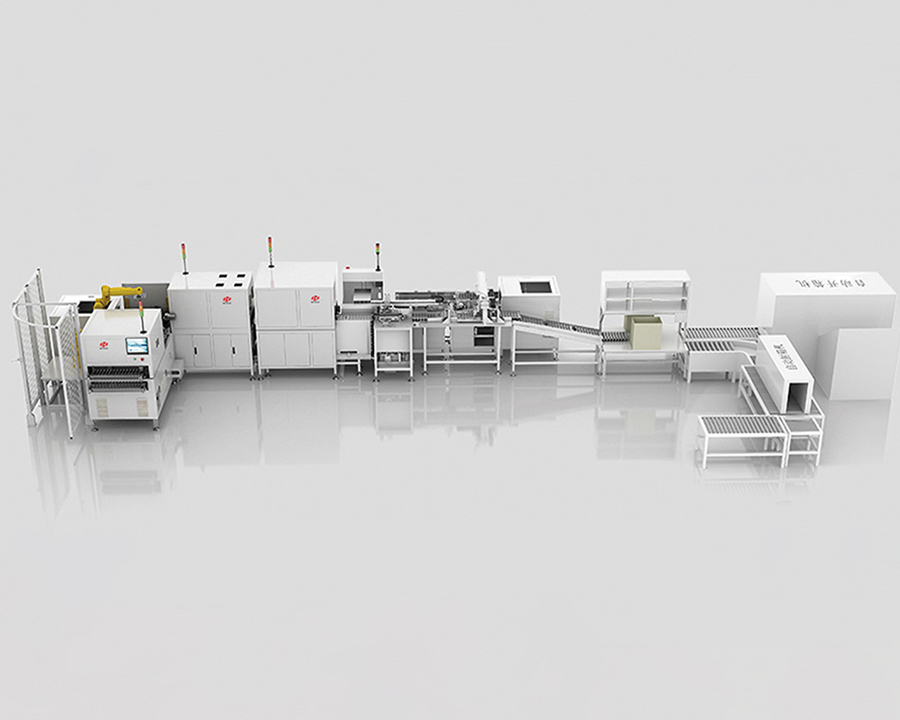

自動スポット溶接機は、複数のステーションの同時溶接を実現でき、生産効率をさらに向上させます。いくつかの大規模な自動スポット溶接生産ラインには、複数の溶接ステーションが装備されており、それぞれがワークピースの異なる部分を同時に溶接できます。この並列操作方法は、同時にさらに溶接タスクを完了することができます。バッテリーモジュールの生産では、マルチステーション自動スポット溶接機は、バッテリーセルの複数の接続ポイントを同時に溶接することができます。順番に単一の溶接点を溶接する方法と比較して、生産効率を数回増加させることができます。

自動スポット溶接機は、他の自動化された機器や生産ラインとシームレスに接続して、生産プロセスの完全な自動化を実現することもできます。たとえば、電子製品の製造では、自動スポット溶接機は、原材料の輸送から溶接処理までの完全な自動化された生産ラインを形成することができます。完成品のテストとパッケージングまで、プロセス全体は人間の介入を必要とせず、生産効率と能力を大幅に改善することができます。

4.3安定した溶接品質

安定した溶接品質は、自動スポット溶接機の中心的な利点の1つであり、製造業界で製品の一貫性と信頼性を追求するための重要な保証です。手動のスポット溶接中、溶接の品質は、溶接機の気分、スキルレベル、作業状況などのさまざまな人的要因の影響を容易に受けやすく、溶接の品質が不均一になります。自動スポット溶接機は、正確なパラメーター制御と安定した作業パフォーマンスを介して、各溶接の非常に一貫した品質を確保できます。

自動スポット溶接機の溶接電源システムは、安定した溶接品質を確保するための基礎となる安定した電流出力を提供できます。産業周波数AC電源、中周波数インバーター電源、またはコンデンサエネルギー貯蔵電源など、さまざまな溶接条件下で電流の安定性を維持するために慎重に設計および最適化されています。安定した電流とは、各溶接中に生成された熱が基本的に同じであるため、溶接ナゲットのサイズと形状が一貫したままであり、溶接の強度と信頼性を確保することを意味します。

制御システムは、安定した溶接品質を維持する上で重要な役割を果たします。溶接プロセスのさまざまなパラメーターをリアルタイムで監視および調整し、プリセット値からパラメーターが逸脱したらすぐに自動的に修正できます。たとえば、ワークピースの表面状態が変化し、接触抵抗が増加することが検出されると、制御システムは溶接電流を自動的に増加させるか、溶接時間を延長して溶接プロセスの通常の進行と溶接の品質を確保します。

電極と圧力システムの安定性も、溶接品質を確保するための重要な要素です。電極の耐摩耗性と良好な電気的および熱伝導率は、長期溶接中に安定した性能を維持し、電極摩耗によって引き起こされる溶接品質の分解を減らすことができます。圧力システムは、ワークピース上の電極の圧力を正確に制御して、各溶接中にワークピース間の接触の圧迫感が一貫していることを保証し、それにより溶接の品質を保証します。電極の定期的なメンテナンスと交換、および圧力システムのキャリブレーションとデバッグは、溶接品質の安定性と信頼性をさらに改善できます。

4.4労働力と人件費を削減します

従来の手動溶接操作では、溶接機は固定姿勢を長時間維持し、非常に労働集約型の繰り返し操作のために溶接ガンを保持する必要があります。長期的な仕事は、溶接機の疲労に簡単につながり、産業事故のリスクを高めることができます。自動スポット溶接機の出現により、この状況が大幅に改善されました。自動スポット溶接機の自動操作プロセスにより、労働者は溶接プロセスに直接参加することなく、労働者が機器を監視し、パラメーターを設定し、材料を積み下ろすことができます。これにより、労働強度が大幅に低下します。労働者は重い身体労働から解放され、機器のメンテナンスや品質検査など、より多くの技術的な仕事により多くのエネルギーを捧げることができます。

人件費の観点から見ると、自動スポット溶接機は企業の人件費を大幅に削減できます。自動スポット溶接マシンを備えた生産ラインには、従来の手動溶接生産ラインよりもはるかに少ないオペレーターが必要です。自動車の製造を例にとって、自動スポット溶接生産ラインを採用した後、もともと溶接タスクが必要な溶接タスクは、現在、機器を管理および監視するために少数の熟練労働者のみを必要とする必要があります。さらに、自動スポット溶接機の動作は比較的単純であり、労働者のスキル要件は比較的低いです。企業は、労働者の長期的な専門的トレーニングに多くの時間とお金を費やす必要はなく、労働コストの支出をさらに削減します。さらに、自動スポット溶接機の効率的な生産能力により、企業は同時により多くの生産タスクを完了し、生産効率を改善し、単一の製品に割り当てられた人件費を削減し、それにより企業の経済的利益と市場競争力を改善できます。

V.アプリケーションフィールド

5.1自動車製造業

自動車製造業は、自動スポット溶接機の最も広く深く適用された分野の1つです。自動車の本体は、溶接で接続された多数の金属プレートで作られており、多数の溶接ポイントがあり、溶接の品質と生産効率の要件は非常に高くなっています。自動スポット溶接機は、高精度、高効率、安定した溶接品質を備えた、自動車の団体製造の重要な機器になりました。

自動車ボディの溶接のスタンピングの過程で、自動スポット溶接機は、さまざまな形とサイズの部分を迅速かつ正確に溶接して、体の骨格構造を形成することができます。たとえば、自動車ドア、屋根、床パネル、その他の部品の溶接では、自動スポット溶接機は、自動化された運搬および位置決めメカニズムを介して溶接位置にスタンピング部品を正確に配置し、マルチステーション同時溶接テクノロジーを使用して、短時間で大量の溶接の溶接を完了し、生産効率を大幅に改善します。さらに、自動スポット溶接機は、溶接パラメーターを正確に制御して、各溶接の品質の一貫性を確保し、身体構造の強度と安全性を確保できます。

自動車シャーシの溶接では、自動スポット溶接機も重要な役割を果たします。シャーシコンポーネントは通常、大きな負荷を負担し、溶接品質に関するより厳しい要件を持っています。自動スポット溶接機は、安定した高電流出力を提供し、中頻度インバーター電源やコンデンサエネルギー貯蔵電源などの高度な溶接電源システムを採用することにより、厚いプレートの高品質の溶接を実現できます。同時に、その高精度の電極と圧力システムは、溶接の溶接ナゲットのサイズと形状が設計要件を満たし、シャーシ成分の接続強度と信頼性を確保することができます。

新しいエネルギー車両の急速な発展により、自動スポット溶接機も電力バッテリー製造の分野で広く使用されています。パワーバッテリーモジュールは、溶接で接続された複数のバッテリーセルで構成されており、非常に高い溶接の精度と信頼性が必要です。自動スポット溶接機は、レーザースポット溶接などの高度な溶接技術を使用して、バッテリーセルタブの高精度溶接を実現し、バッテリーショートサーキットと溶接不良による過度の接触抵抗を回避し、電源バッテリーの性能と安全性を確保できます。

5.2電子および電気産業

電子および電気産業の製品は、小型、高精度、高い統合によって特徴付けられており、溶接プロセスの精度と信頼性の要件は非常に厳しいものです。独自の利点を備えた自動スポット溶接機は、電子および電気産業の溶接生産において重要な位置を占めています。

抵抗器、コンデンサ、チップなどの電子部品の溶接では、自動スポット溶接機がレーザースポット溶接または精密抵抗スポット溶接技術を使用できます。レーザースポット溶接には、濃縮エネルギーと小さな熱に影響を受けるゾーンの利点があり、周囲の成分を損傷することなく、小さなはんだジョイントの高精度溶接を実現できます。たとえば、携帯電話チップの溶接プロセスでは、レーザースポット溶接では、チップピンを回路基板のパッドと正確に接続でき、はんだジョイントの直径を数十ミクロンまたはさらに小さく制御でき、チップの通常の動作と信号伝達の安定性を確保できます。精密抵抗スポット溶接は、高いはんだの関節強度を必要とする一部の電子成分を溶接するのに適しています。溶接電流、時間、電極圧を正確に制御することにより、高品質のはんだ接合部を形成して、コンポーネントと回路基板間の信頼できる接続を確保できます。

冷蔵庫、エアコン、洗濯機などの外殻の溶接などの電気製品のアセンブリ溶接では、自動スポット溶接機は自動化された大量生産を実現できます。自動化された搬送および位置決めメカニズムを通じて、電気シェルのさまざまなコンポーネントを溶接位置に正確に伝達でき、自動スポット溶接マシンを使用して迅速な溶接に使用できます。自動スポット溶接機の高効率生産能力は、電気製品の大規模な生産のニーズを満たすことができ、安定した溶接品質により、製品の外観と構造強度も保証されます。

さらに、異なる材料の溶接や柔軟な回路板の溶接など、電子および電気産業のいくつかの特別な溶接のニーズでは、自動スポット溶接機は、特別な溶接プロセスと機器の構成を採用することにより高品質の溶接を実現し、電子製品の革新的な設計と製造に強力なサポートを提供します。

5.3航空宇宙フィールド

航空宇宙分野は、製品の品質と信頼性の極端な要件に達しました。航空宇宙部品の製造における重要なプロセスの1つとして、溶接は溶接装置の性能と精度に非常に高い要件を置きます。自動スポット溶接マシンは、高精度、高品質、高い信頼性のため、航空宇宙分野で広く使用されています。