Busbar Assence Line:電力配電システムのバックボーン

電気工学の領域では、 バスバーアセンブリライン 人間の創意工夫と効率性の容赦ない追求の証です。配電システムのこの重要なコンポーネントの複雑さを掘り下げるにつれて、バスバーアセンブリラインは単なる製造プロセスではなく、テクノロジー、精度、イノベーションの洗練されたオーケストレーションであることが明らかになります。

その中心にあるバスバーは、電気の配電盤、パネルボード、バスウェイのエンクロージャーを介して大きな電流を運ぶために使用される導電性の金属ストリップまたはバーです。複数の電気回路の共通の接続ポイントとして機能し、単一のソースからさまざまな負荷への電力の分布を可能にします。バスバーは、通常、電気伝導率と耐久性が高いため、銅またはアルミニウムで作られています。

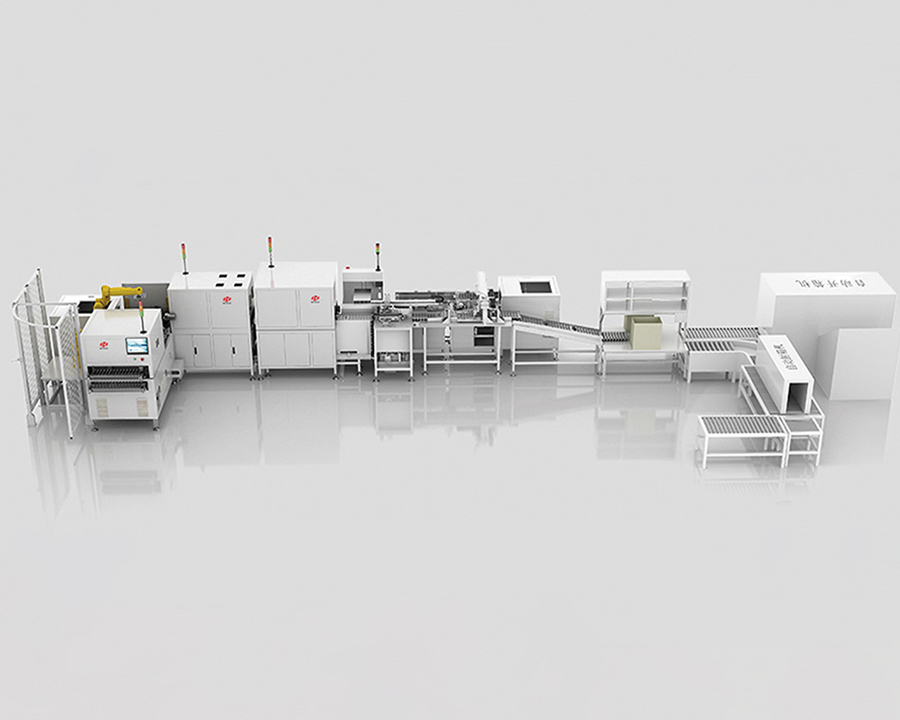

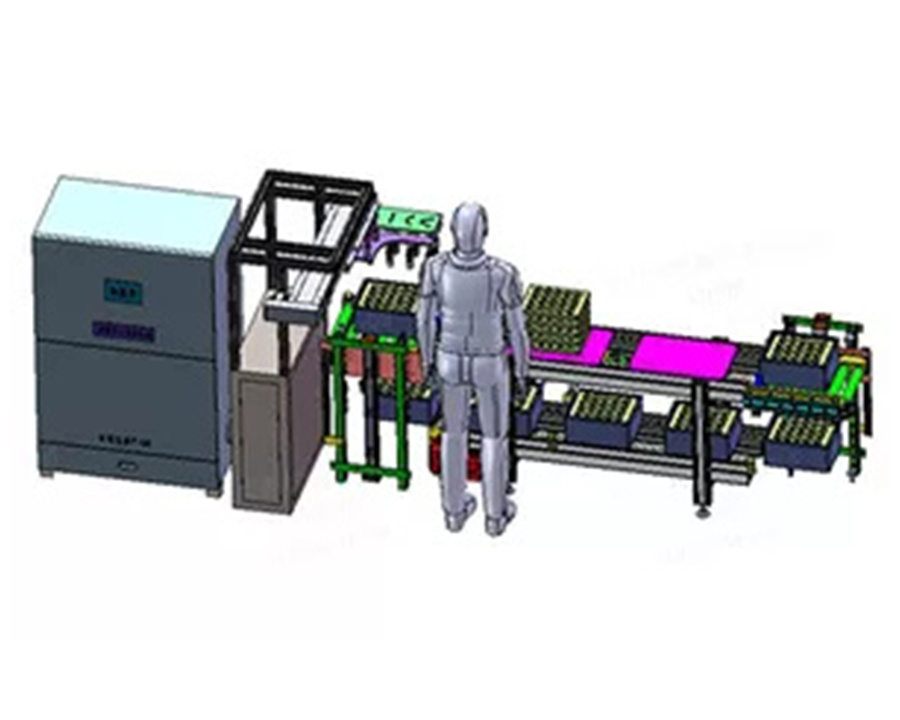

Busbar Assence Lineは、並外れた精度と信頼性のあるバスバーを生産するために設計された高度に専門化された製造プロセスです。このラインは、高度な機械、自動化、および品質管理措置を統合して、各バスバーが最新の配電システムの厳しい要件を満たすことを保証します。

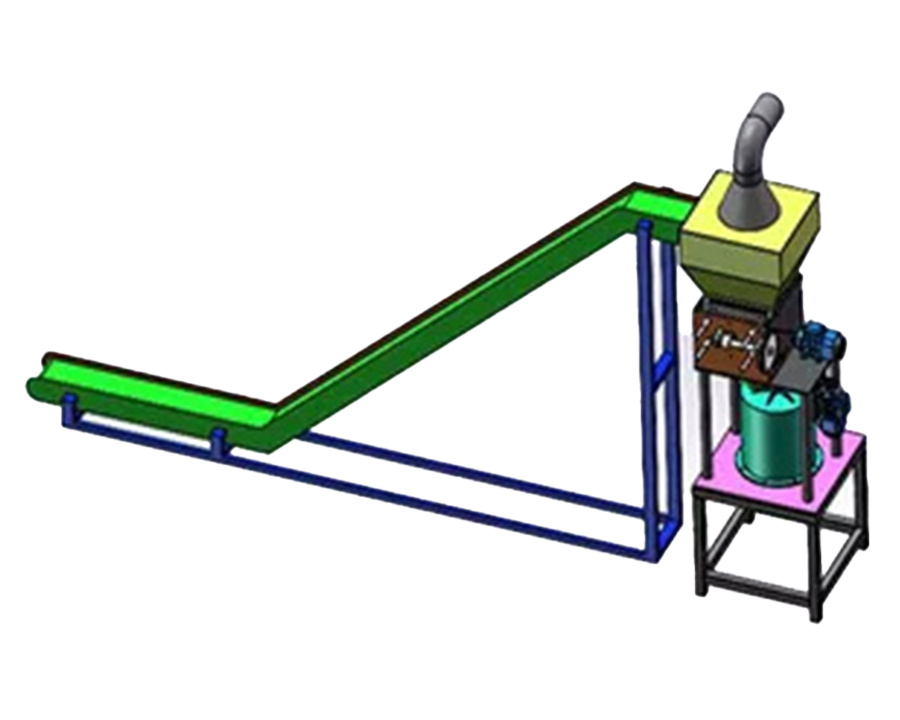

1。材料の準備

このプロセスは、原材料の選択と準備から始まります。高品質の銅またはアルミニウムのインゴットは、不純物が慎重に検査され、その後、正確な長さにカットされます。これらの長さは組立ラインに供給され、そこで一連の変換を受けます。

2。シェーピングと形成

形状と形成段階では、原材料は、希望の断面形状と寸法を達成するために、押出、ローリング、または鍛造などのさまざまなプロセスを受けます。これらのプロセスは、バスバーの機械的強度を高めるだけでなく、電気特性を最適化します。

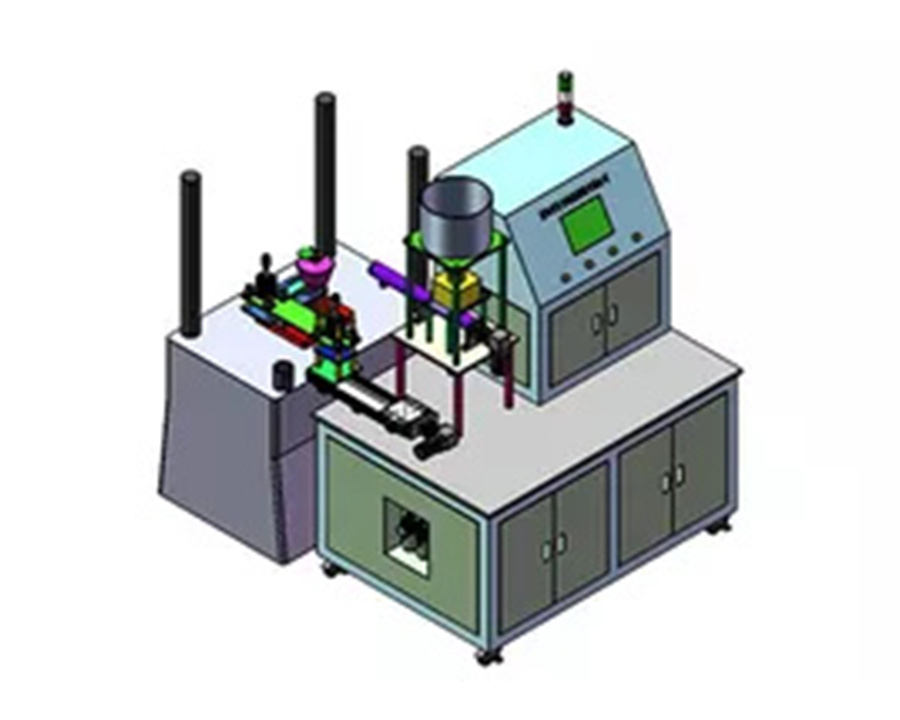

3。表面処理

表面処理は、バスバー組み立てラインの重要なステップです。腐食抵抗と導電率を改善するために、洗浄、研磨、時にはバスバーをコーティングすることが含まれます。このステップにより、バスバーはその運用期間を通じて最適な状態にとどまることが保証されます。

4。掘削とタッピング

特定のアプリケーションに応じて、バスバーには、他のコンポーネントを取り付けるまたは接続するための穴が必要になる場合があります。掘削とタッピング段階では、これらの穴を正確に加工して、安全で信頼できる接続を確保します。

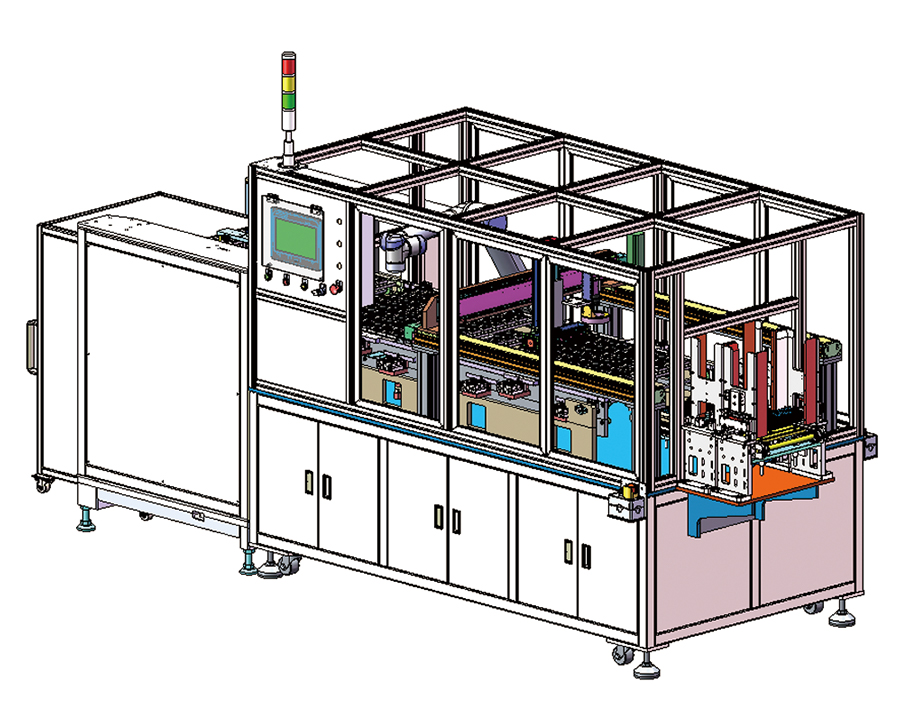

5。アセンブリとテスト

個々のバスバーコンポーネントの準備ができたら、完全なユニットに組み立てられます。これには、複数のバスバーを積み重ね、断熱材を追加し、ファスナーで固定することが含まれます。組み立てられたバスバーは、厳格なテストを受けて、電気性能、機械的安定性、業界基準へのコンプライアンスを検証します。

6。品質管理と検査

品質管理は、バスバーアセンブリラインの不可欠な部分です。製造プロセス全体で、バスバーはさまざまな検査とテストを受けて、必要な仕様を確実に満たしています。これには、寸法チェック、電気伝導性テスト、および欠陥の目視検査が含まれます。