ナノレベルの精度と高性能を両立、技術の飛躍的な炭化ケイ素研削装置

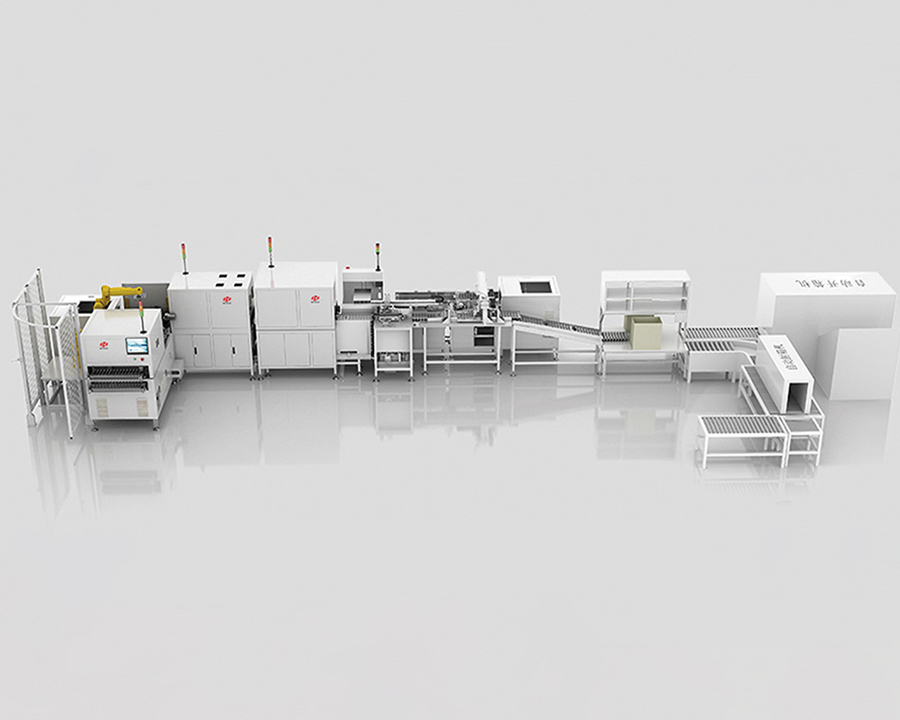

材料加工技術の広大な世界の中で、炭化ケイ素 (SiC) はその物理的および化学的特性により、多くのハイテク分野で輝く星となっています。超硬材料である炭化ケイ素の加工の難しさは自明ですが、この挑戦こそが無限の可能性を呼び起こすものです。 炭化ケイ素研削装置 精度と効率において 2 倍の飛躍を達成します。

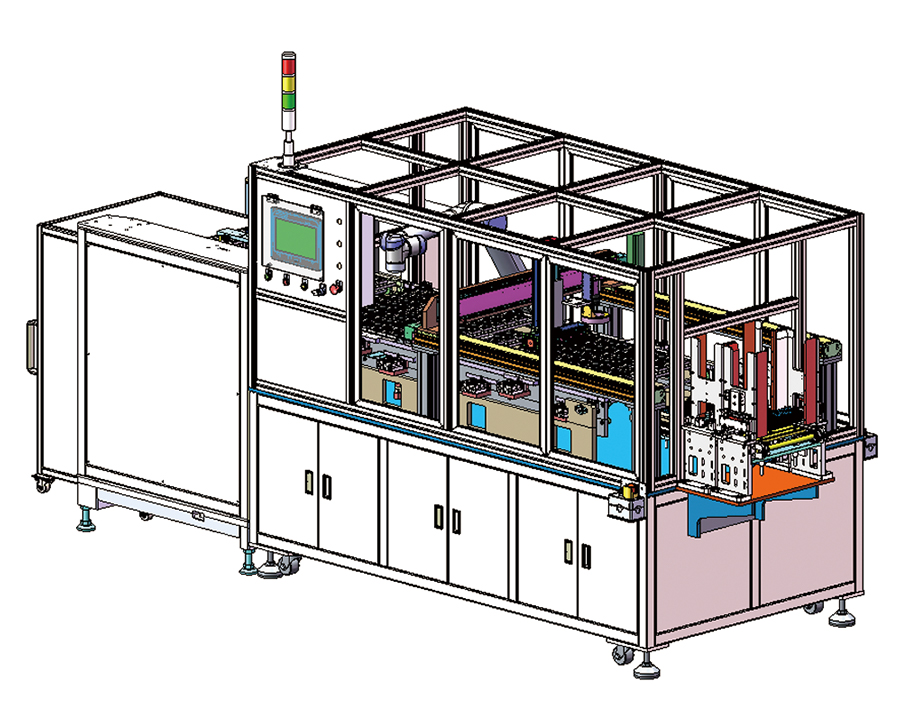

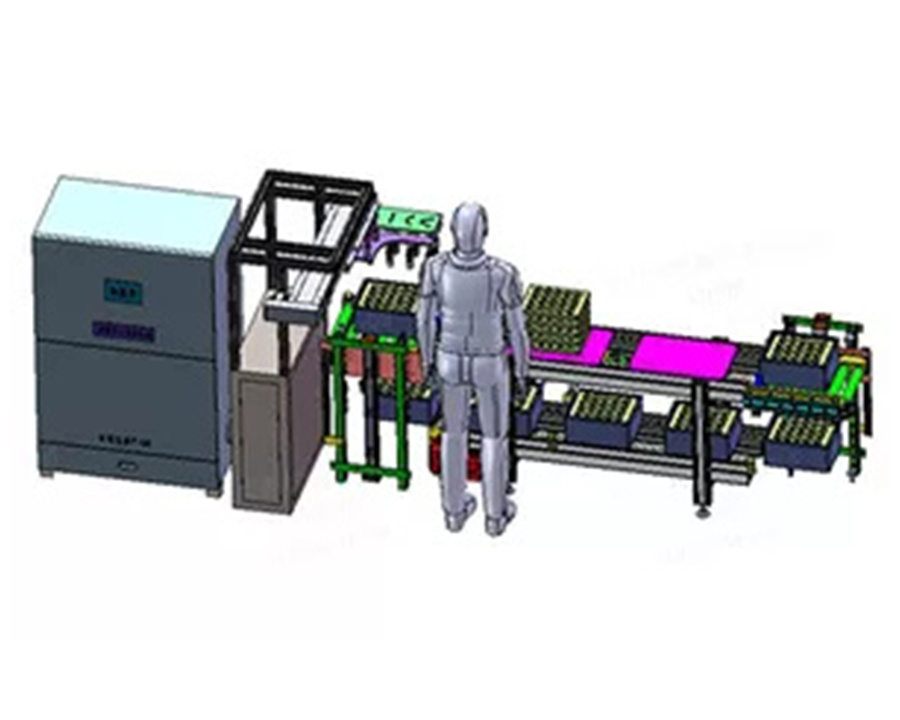

ハイテク製品の製造プロセスでは、多くの場合、精度が製品の性能と品質を決定します。炭化ケイ素研削装置は、高精度CNCシステム、インテリジェントセンシング技術、高度な材料除去機構研究の導入により、加工精度の究極の追求を実現しました。砥石の回転速度や送り速度、研削液の流れや温度に至るまで、研削加工における微妙な動きを正確に制御する装置です。炭化ケイ素の表面がナノメートルレベルの平坦性と粗さに確実に達するように、すべてのパラメータが注意深く制御されます。

レーザー支援加工技術の応用により、精度が新たな高みに押し上げられたことは特に注目に値します。レーザービームは炭化ケイ素の表面に正確に焦点を合わせることができ、熱応力によって局所的な材料除去を実現できます。この非接触加工方法は、従来の機械研削によって引き起こされる可能性のある表面損傷を回避するだけでなく、加工精度と効率を大幅に向上させます。

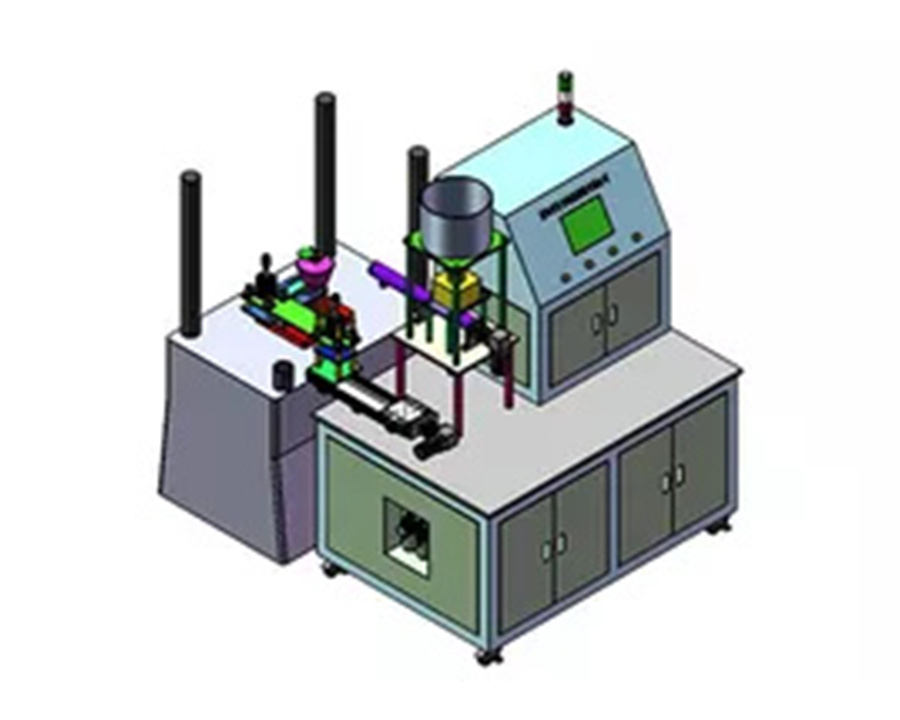

炭化ケイ素研削装置は精度を追求するとともに、効率も質的に向上しました。従来の研削プロセスは、長い処理時間、高いエネルギー消費、工具の急速な磨耗などの問題に直面することがよくありましたが、最新の炭化ケイ素研削装置は一連の技術革新によりこれらの問題を効果的に解決しました。

高能率研削工具の研究開発が鍵となります。ダイヤモンド砥石や立方晶窒化ホウ素(cBN)砥粒などの超硬砥粒を使用すると、研削プロセスがよりスムーズになり、材料の除去率が大幅に向上します。これらの砥粒は硬くて耐摩耗性があるだけでなく、切れ味を長期間維持できるため、頻繁な工具交換の必要性が減り、全体の加工効率が向上します。

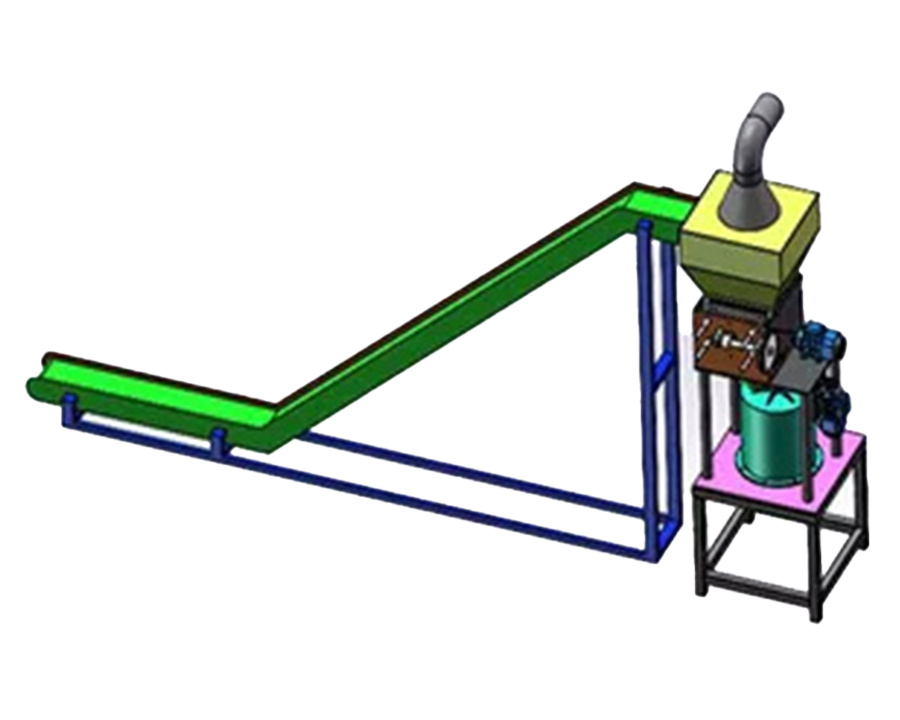

研削液の配合や供給システムを最適化することも効率を向上させる重要な手段です。研削液中の化学成分と添加剤を科学的に配分することにより、研削プロセス中の温度や圧力などのパラメータを正確に制御することができ、エネルギー損失や蓄熱を低減し、炭化ケイ素の相変化や亀裂の拡大を抑制することができます。高温では避けてください。同時に、合理的な研削液供給システムにより、砥粒が炭化ケイ素表面に完全に接触することが保証され、研削効率と品質が向上します。

炭化ケイ素研削装置の精度と効率が 2 倍に飛躍したのは、技術革新と市場の需要の二重の推進の結果です。半導体、航空宇宙、エネルギー変換などのハイテク分野の急速な発展に伴い、炭化ケイ素などの超硬材料の需要が高まり、加工精度や加工効率に対する要求もますます高まっています。この市場の需要により、研削盤メーカーは研究開発投資を継続的に増加させ、技術革新と産業の高度化を推進しています。

炭化ケイ素研削装置の精度と効率の二倍の飛躍は、材料加工技術の進歩と発展を促進しただけでなく、ハイテク産業の繁栄に強い勢いを注入しました。技術の継続的な革新と市場の継続的な拡大により、炭化ケイ素研削装置は将来さらに重要な役割を果たし、人類社会により良い未来を創造するでしょう。