炭化シリコン研削装置:効率的な精密機械加工のためのハードコアツール

現代の工業製造では、高強度と高硬度材料の精密機械加工が重要な技術的課題の1つになりつつあります。特に、航空宇宙、自動車、電子セラミック、光学装置などの分野では、セラミック、セメント炭化物、サファイア、ガラスなどの硬くて脆い材料の処理に対する需要が高まっています。現時点では、 シリコン炭化物研削装置 優れた耐摩耗性と熱安定性を備えた精密研削業界で、かけがえのない「ハードコア」ツールになりつつあります。

シリコン炭化物研削装置とは何ですか?

炭化シリコン(SIC)は、非常に高い硬度(ダイヤモンドと立方体の窒化キュービックホウ素のみ)、優れた熱伝導率と化学的安定性を持つ炭素とシリコンで構成される複合無機材料です。研磨材料として作られた研削装置は、優れた切断能力と耐摩耗性を持ち、特にセラミック、ハードメタル、ガラス、サファイアなどの高硬度材料を処理するのに適しています。

シリコン炭化物研削装置には、主に次のカテゴリが含まれています。

表面グラインダー

センターレスグラインダー

円筒形のグラインダー

精密研磨機(ラッピング/研磨機)

ウェットまたは乾燥した研削システム

コアの利点:なぜシリコン炭化物を研磨剤を選ぶのですか?

1。高強度材料に適した超硬度

炭化シリコンのMOHS硬度は9.2と高く、通常のアルミナ研磨剤よりもはるかに高くなっています。これは、高い切断効率と優れた処理精度を備えた、セラミック、タングステン炭化物などのハードネスや脆性材料の処理に適しています。

2。高温抵抗、強い熱伝導率、および高い安定性

SIC材料は、高温環境で優れた形状と性能を維持することができ、高温軟化によって引き起こされる処理エラーを回避できます。同時に、優れた熱伝導率は、熱をすばやく消散させ、熱応力亀裂を減らすのに役立ちます。

3.反応汚染を避けるための良好な化学的不活性

電子セラミックやガラスなどの敏感な材料の場合、化学反応は処理中に発生するのは容易ではなく、処理が清潔と収量を改善します。

精密製造の開発をサポートする幅広い用途フィールド

航空宇宙フィールド

エンジンブレード、熱保護材料、セラミックベアリング、その他の部品の加工には、非常に高い硬度と精度が必要です。炭化シリコン研磨剤は、細かく安定した表面処理効果を提供できます。

半導体およびOptoelectronics業界

サファイア基板、クォーツガラス、シリコンウェーハバックツェラ、およびその他のリンクは、表面の粗さと平坦性のための非常に高い要件を持っています。 SIC研削ディスクと多軸精度グラインダーの組み合わせは、ソリューションの中核です。

高度なセラミック処理

窒化シリコン、酸化アルミニウム、酸化ジルコニウムなどのセラミックは、生物医学、センサー、耐摩耗性の部品で広く使用されています。シリコン炭化物研削装置は、処理効率の向上と寸法の精度の維持においてうまく機能します。

さまざまな機器タイプの分析:適切な研削ソリューションを選択する方法は?

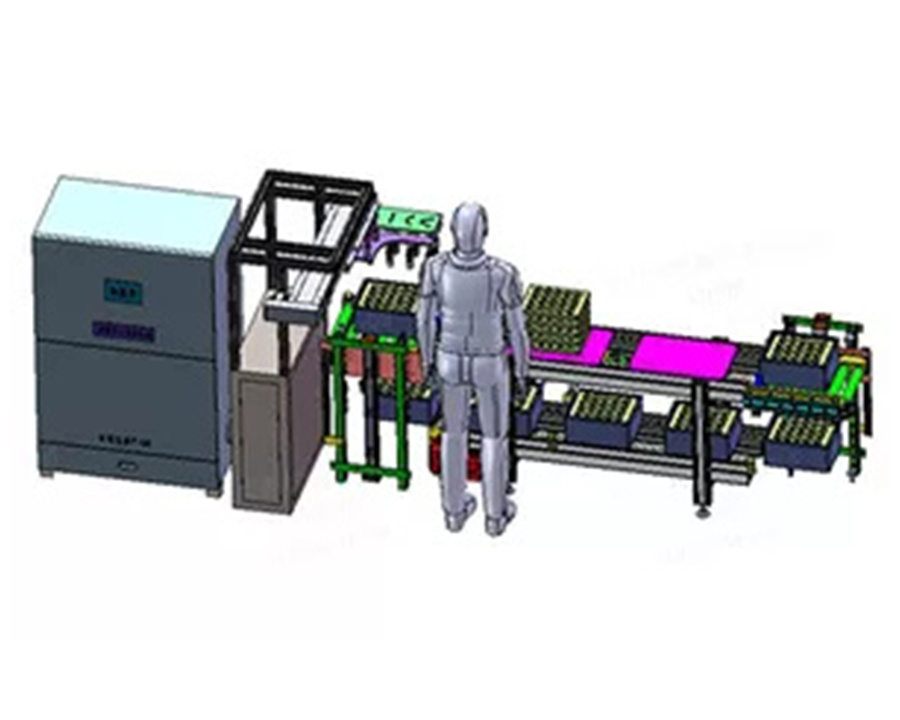

表面グラインダー:大規模なプレートの高い平坦度処理に適しています

SIC研削ディスクが装備されており、ウェーハ、ガラスカバープレートなどの平坦化に適しており、CNCシステムで自動的に制御できます。

センターレスグラインダー:円筒部の効率的な処理に適しています

連続処理を通じて、非常に効率的で、セラミックロッド、金属シャフトなどの大量の部品の自動処理に適しています。

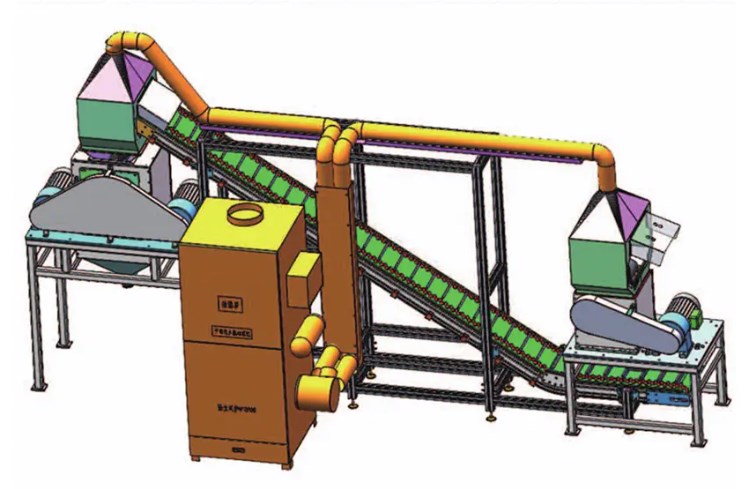

ウェット研削システム:より良い冷却効果

SIC研磨剤と組み合わせたクーラント循環システムを通じて、熱感受性材料の精密処理に適しており、表面の品質を向上させます。

今日、精密製造が業界の中心的な競争力になったとき、炭化シリコン粉砕機器は間違いなく重要な役割を果たしています。ハイエンドの製造に強力な技術サポートを提供するだけでなく、材料科学とマイクロナノ処理の分野におけるプロセスの革新も加速します。テクノロジー企業と機器メーカーの両方が、産業アップグレードの激しく競争力のある波に有利な位置を占めるように、そのような機器の選択と技術の進化を非常に重要視する必要があります。