精密製造の柱 炭化ケイ素研削装置

現代のハイテク製造分野において、炭化ケイ素 (SiC) は重要な無機化合物として、その独特な物理的および化学的特性により多くの注目を集めています。 SiCは高硬度、耐摩耗性、耐高温性、高周波、高圧、低エネルギー消費といった特徴を持ち、マイクロエレクトロニクス、航空宇宙、医療機器、高出力LEDなど多くの分野で広く使用されています。しかし、SiC素材のポテンシャルを最大限に引き出すには、高精度、高効率が求められます。 炭化ケイ素研削装置 は不可欠です。

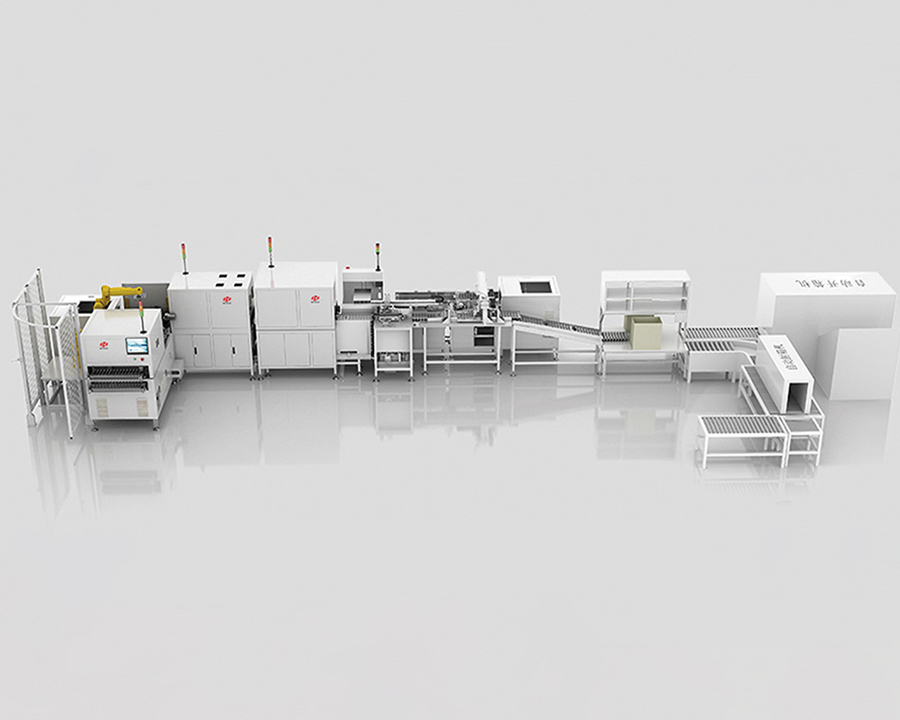

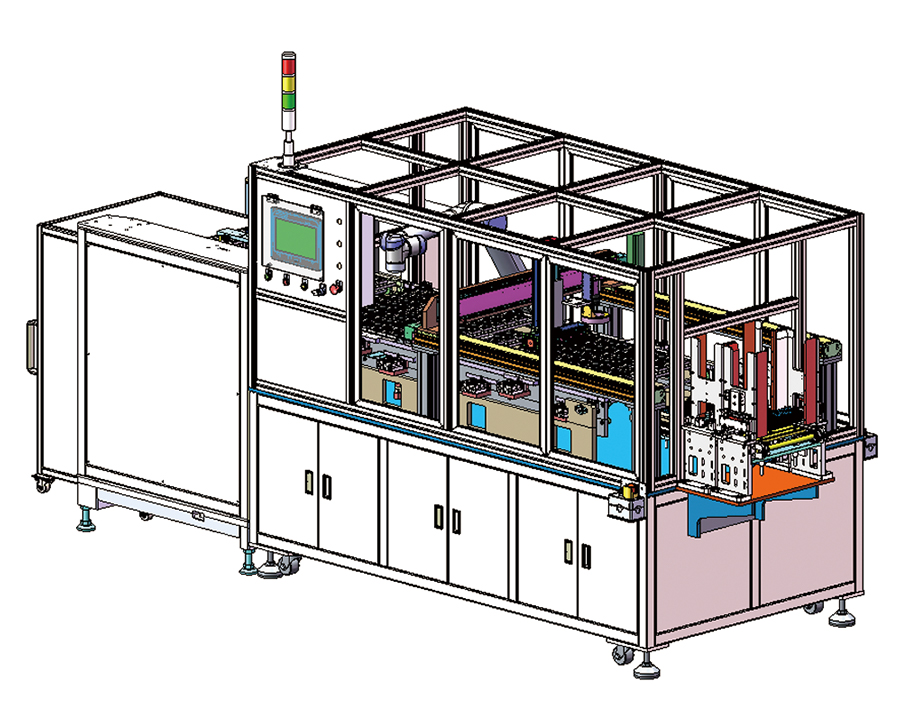

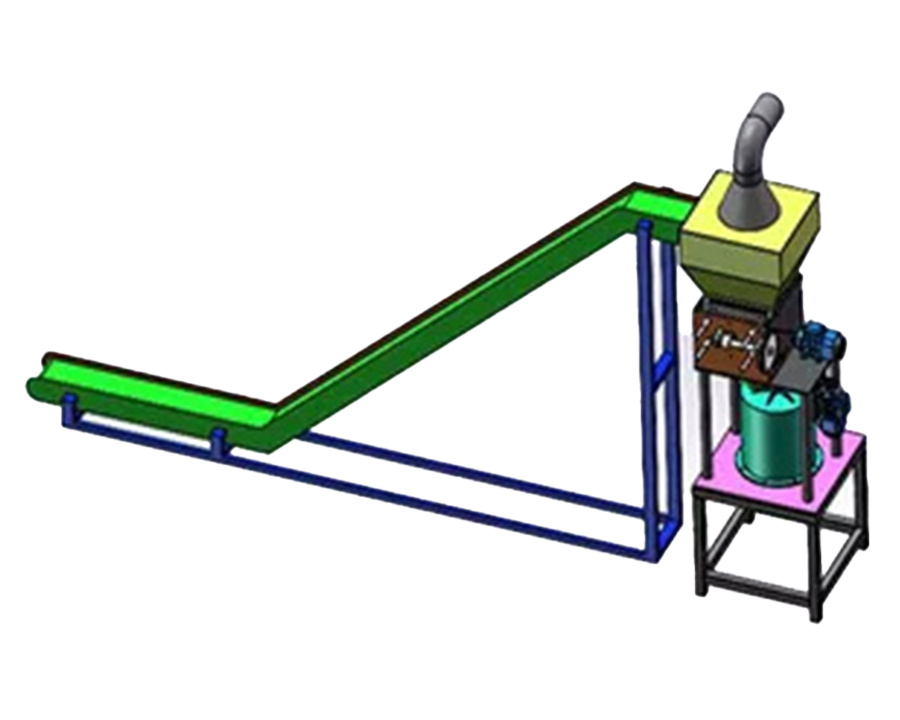

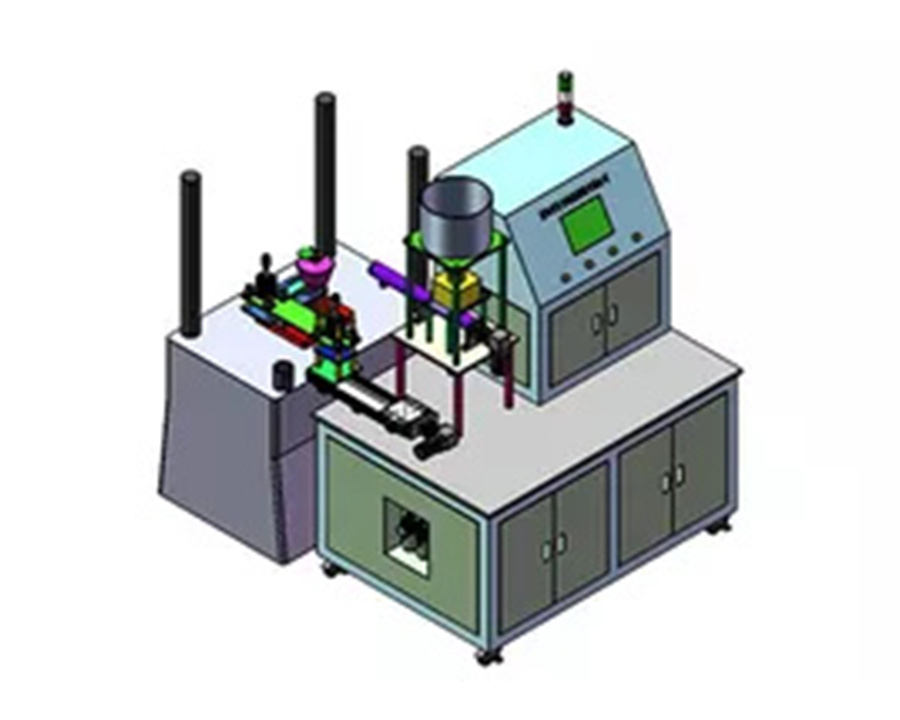

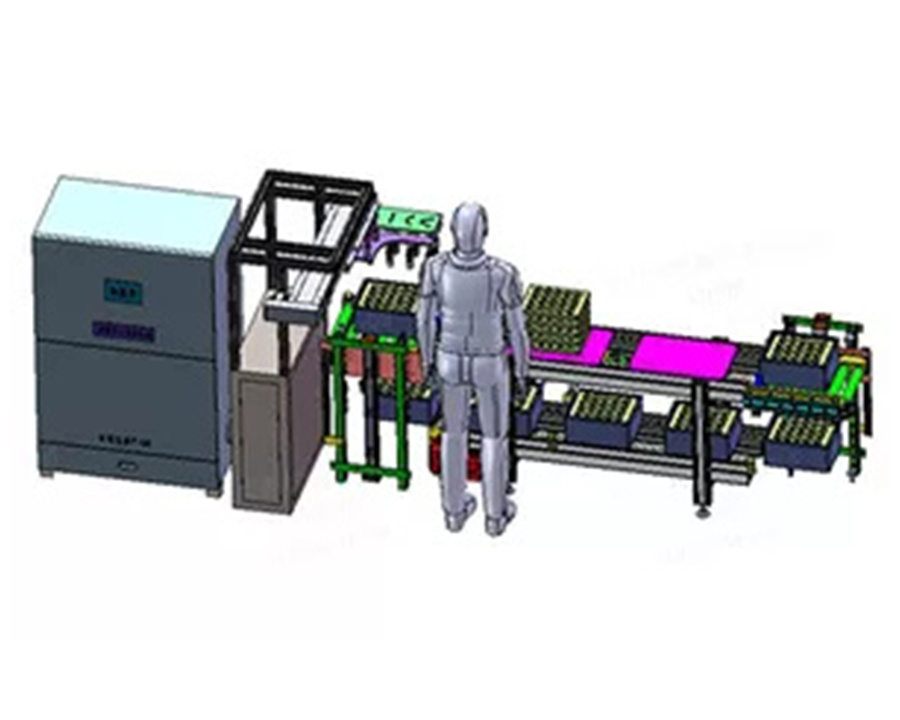

SiC研削装置の動作原理には、主にウェーハのロード、研削、研磨、洗浄と乾燥、ウェーハの搬送などのステップが含まれます。処理対象のSiCウェーハは装置のクランプ装置にロードされ、処理中にウェーハが安定した位置と姿勢を維持できるようにします。ディスクや研削ヘッドを回転させることにより、研削シートや研削液をウエハ表面に接触させ、砥粒の機械的摩擦や化学的腐食を利用して、ウエハ表面の凹凸部や酸化層を除去します。ウエハース。

研削に基づいて、ウェーハの表面をさらに研磨して、研削プロセス中に発生する傷や小さなピットを除去し、ウェーハの表面をより滑らかで平坦にします。研磨プロセスが完了した後、洗浄ユニットを使用してウェーハの表面を洗浄および乾燥し、残留研削液や粒子状汚染物質を除去し、ウェーハ表面の清浄度を確保します。

SiC研削装置の技術的特徴は、主に高精度加工、高効率生産、環境保護・省エネに反映されています。集積回路プロセスノードの継続的な削減に伴い、ウェーハ表面品質に対する要求もますます高くなっており、SiC研削装置にはより高い加工精度と安定性が求められています。生産効率を向上させ、生産コストを削減するために、SiC 研削装置はより効率的な処理速度とより大きな生産バッチを達成する必要があります。環境意識の向上とエネルギー資源の逼迫に伴い、SiC研削装置は廃棄物の発生とエネルギー消費量を削減するために、環境保護と省エネ設計に一層の注意を払う必要があります。

SiC研削装置は、半導体製造分野、特にチップ製造、光学部品、LEDチップなどのハイテク分野で幅広い用途に使用されています。それは重要な役割を果たします。 SiC の高い透明性バンドギャップと物理的特性により、SiC は高出力 LED、レーザー ダイオード、光検出器、太陽電池、UV レコーダーの製造に理想的な材料となります。

電気自動車、産業用途、5G通信におけるSiC材料の急速な普及により、SiCパワーデバイスの市場規模は大幅に拡大すると予想されています。半導体研究およびコンサルティング会社であるYoleによると、SiCパワーデバイスの市場規模は2028年までに90億米ドル近くに達し、そのうち自動車および産業用アプリケーションが主な下流アプリケーション構造となり、それぞれ74%と14%を占めるという。この傾向は、SiC 研削装置の需要の継続的な成長を促進するでしょう。