未来の製造の中核: 効率的なバスバー組立ライン

現代の工業生産の分野では、効率、精度、インテリジェンスの追求が企業の競争力を高める鍵となっています。多くの生産リンクの中でも、配電システムの中核コンポーネントであるバスバー (バスバー) の組み立ては間違いなく重要なリンクです。このプロセスの中核となる施設として、 バスバー組立ライン の設計、運用効率、インテリジェンス レベルは、生産システム全体のパフォーマンスと費用対効果に直接影響します。

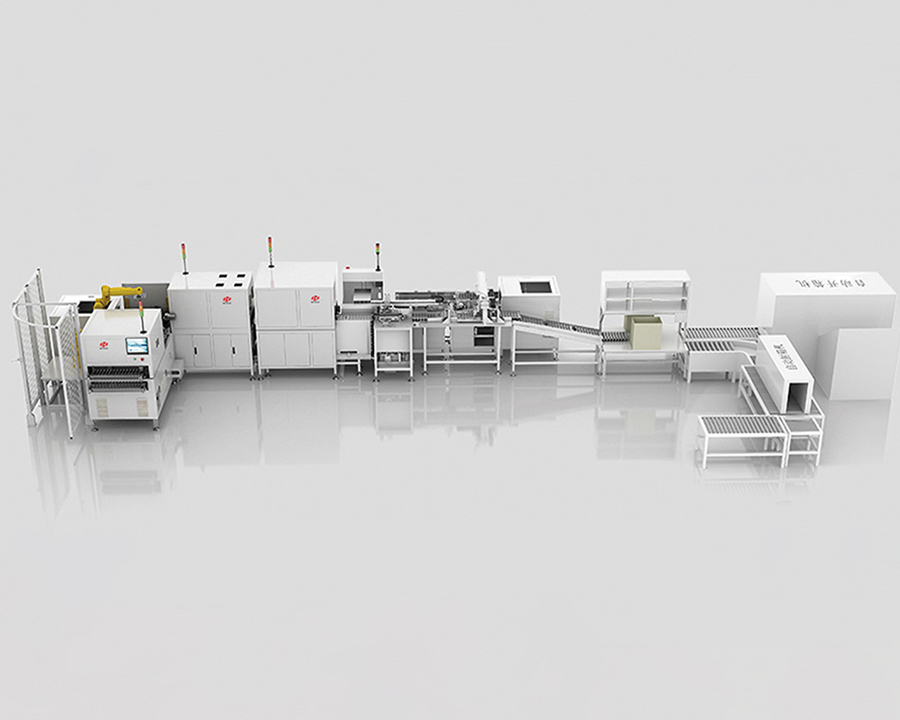

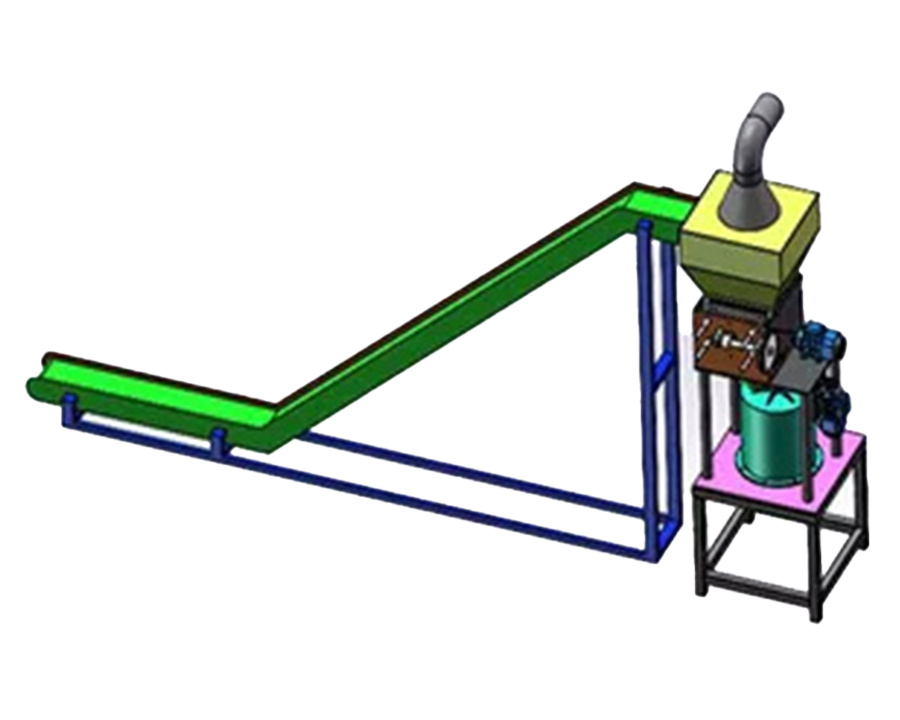

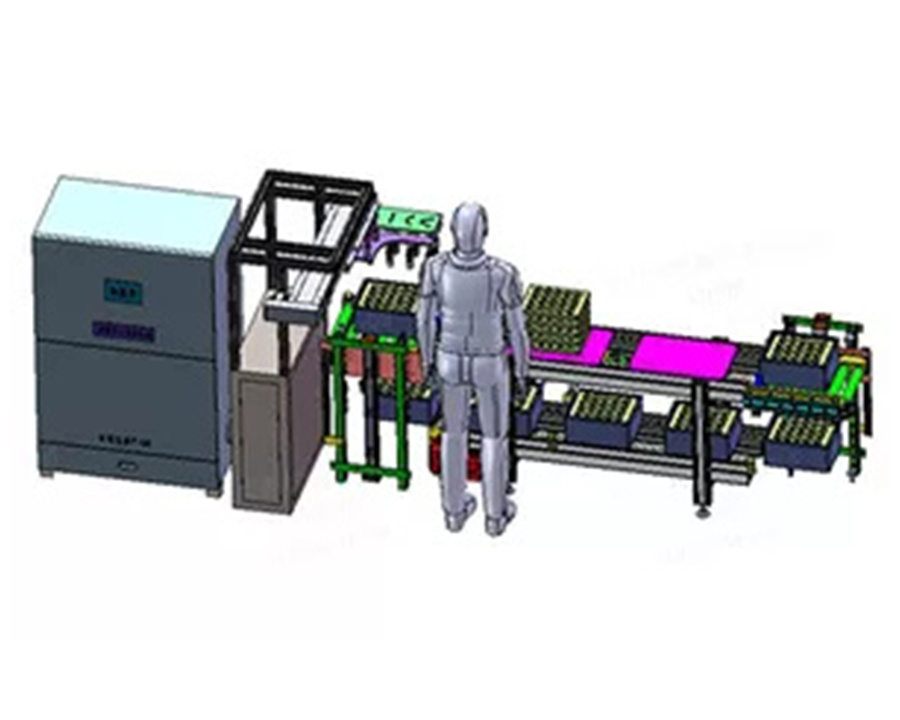

従来のバスバー組立ラインは主に手動操作に依存しており、非効率であるだけでなく、安全上のリスクも伴います。オートメーション技術、ロボット工学、モノのインターネット (IoT) の急速な発展により、最新のバスバー組立ラインは、原材料の切断、曲げ、溶接、検出からパッケージングに至るまでの完全な自動化とインテリジェンスを実現しました。これらの変化は、生産効率を大幅に向上させるだけでなく、人的エラー率や労働災害のリスクを大幅に削減し、製造業の変革とアップグレードに強力な推進力をもたらします。

技術革新: 精度と効率性の核となる原動力

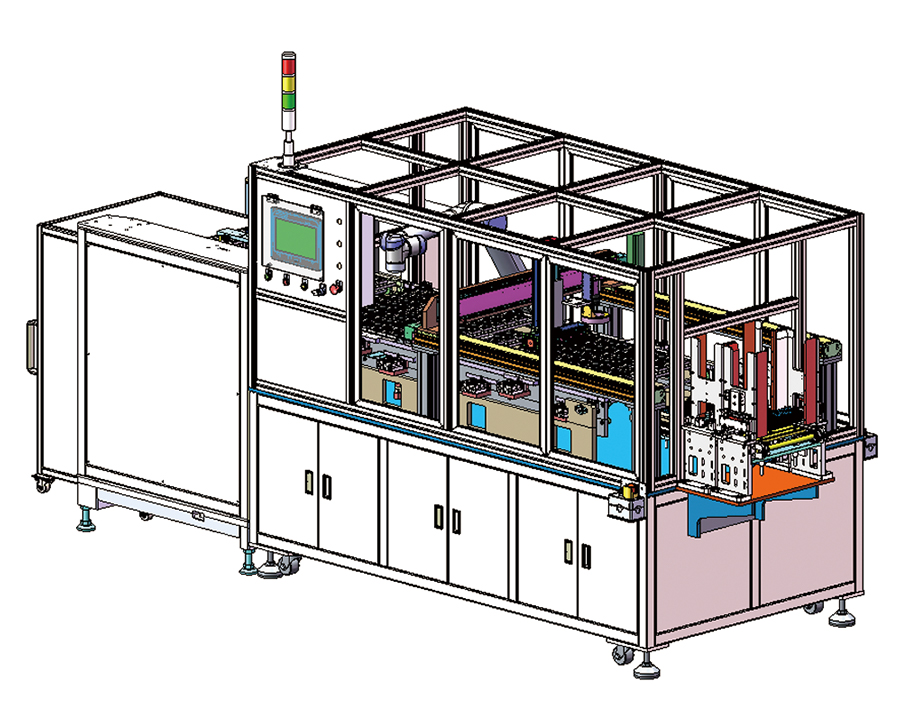

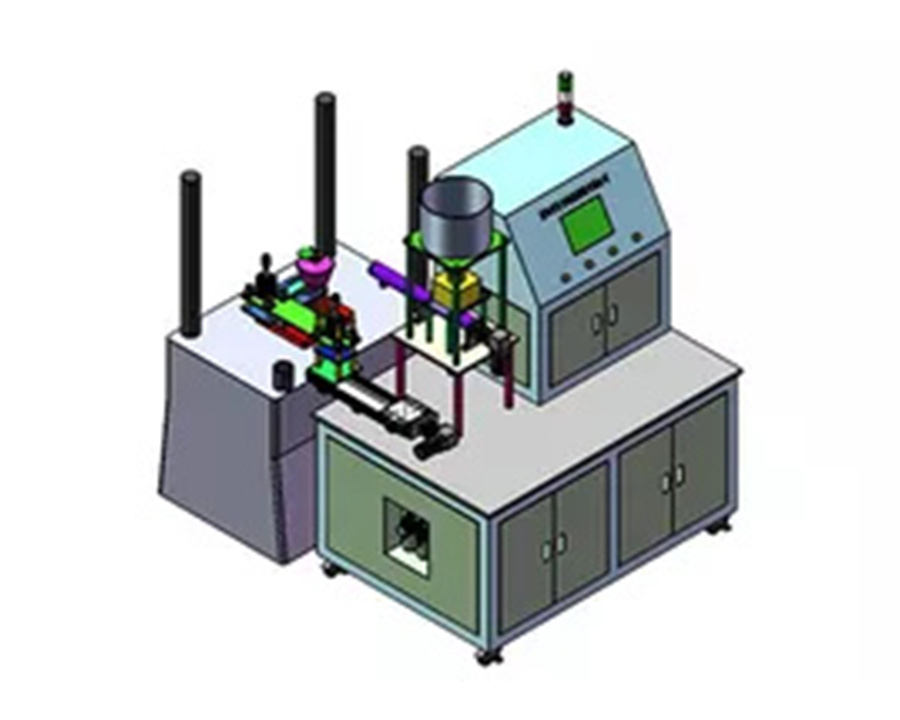

高精度ロボット: バスバーの切断、曲げ、溶接プロセスにおいて、高精度ロボットはあらゆる操作がミクロンレベルの精度に達することを保証します。これはバスバーの導電性能と安全性を確保するために重要です。プリセットプログラムとセンサーフィードバックにより、ロボットはさまざまな仕様や材質のバスバー加工ニーズに柔軟に対応します。

インテリジェント検査システム: 高度なマシン ビジョン テクノロジーと AI アルゴリズムを使用するインテリジェント検査システムは、生産ラインでバスバーのサイズ、表面品質、溶接強度をリアルタイムで検出し、潜在的な欠陥をタイムリーに発見して排除し、すべての製品が高い基準を満たしています。 。

モノのインターネット (IoT) 統合: IoT テクノロジーを通じて、バスバー組立ラインのすべての側面が密接に接続され、高度に連携したインテリジェントな製造システムを形成します。生産データのリアルタイム収集と分析により、生産プロセスの最適化とメンテナンスの予測が可能になり、全体的な業務効率がさらに向上します。

自動化とインテリジェントテクノロジーの適用により、必要な人員が削減され、人件費が削減されます。同時に、生産プロセスを最適化することにより、材料の無駄が削減され、資源の利用率が向上します。

高精度の機械加工と厳格な品質管理により、バスバーの性能が保証され、最終製品の信頼性と安全性が向上します。

最新のバスバー組立ラインは柔軟に設計されており、市場の需要に応じて生産規模と製品タイプを簡単に調整し、市場の変化に迅速に対応できます。

「インダストリー 4.0」および「中国製造 2025」戦略の徹底した実施により、インテリジェント製造の重要な部分としてのバスバー組立ラインの開発では、バスバー組立ラインの統合、インテリジェンスレベル、持続可能性にさらに注目が集まることになります。システム。将来的には、バスバー組立ラインでの人工知能とビッグデータ分析に基づくインテリジェントな意思決定システムの適用がさらに増えることが期待され、より正確な生産予測、リソースのスケジュール設定、および故障警告を実現し、製造業のレベルを向上させることが期待されます。レベル.